Before/取組み前の課題

・入力ミスで発生した異常データによって生産ライン停止や品証確認作業などのムダが発生し、出荷遅延や不良品流出といった顧客に迷惑をかけるリスクがあった。

After/取組みによる効果

・またデータの自動取得と同時に、検査の合否判定を行うことで、検査業務の効率化ができた。

・検査データの推移グラフで傾向分析を行い、不具合予防に活かして品質改善につながった。

テラルクリタ株式会社の取組事例

業種

取り組みテーマ

活用した支援

テラルクリタ株式会社は、1938年(昭和13年)に小型モーター製造での創業に始まり、以来、産業用換気扇・送風機製造を主力事業とする電気機械器具製造企業である。当社製品は全国様々な工場や発電所、鉄道車両(新幹線)など幅広い用途で採用されている。

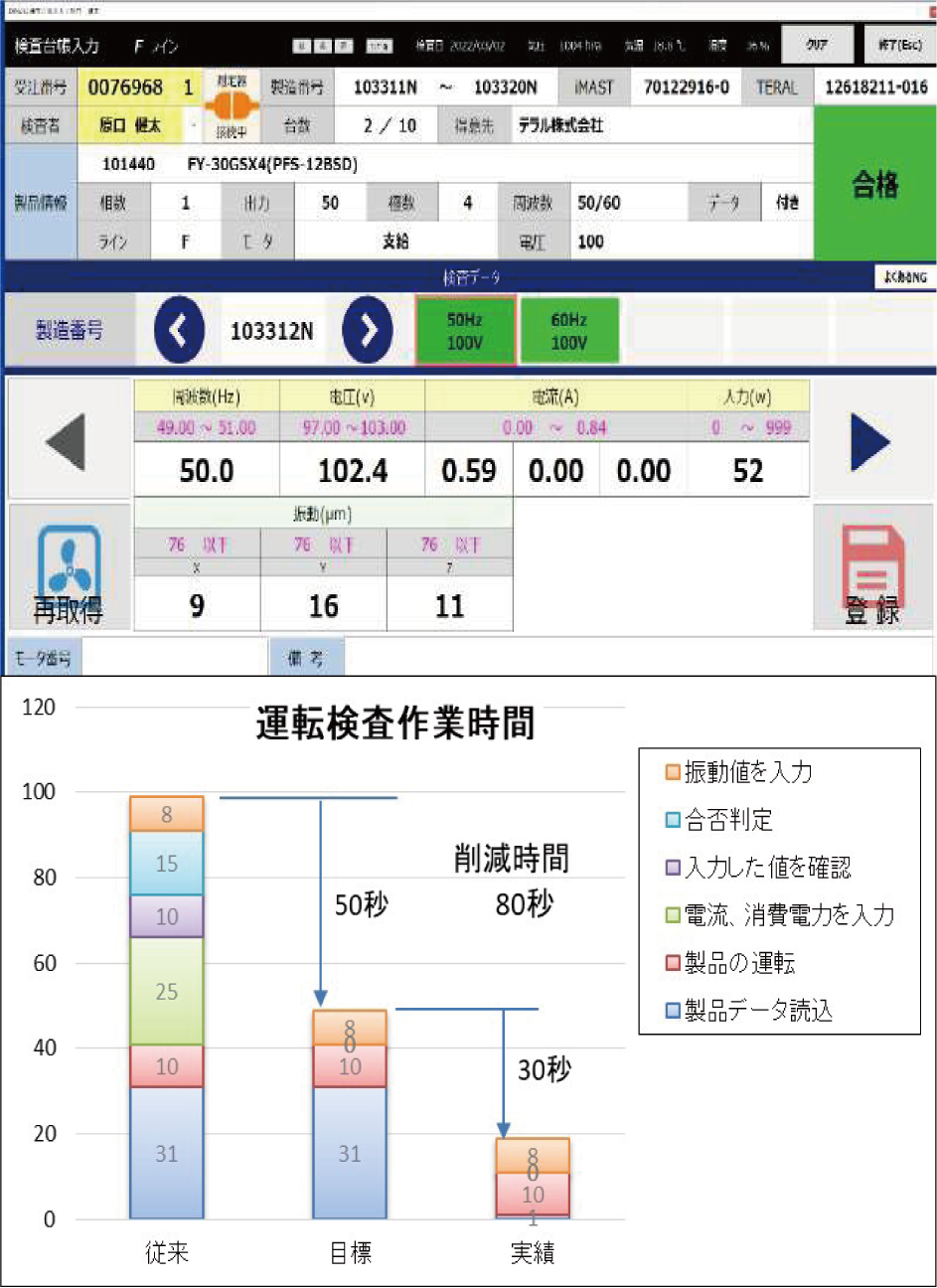

これまで、業務用送風機のひとつである圧力扇の組み立て後に行う運転検査では、計測器から測定データを検査員が目視で読み取り、手作業でパソコンへのデータ収集を行っていた。手作業であるため、①測定データの入力そのものに時間がかかる、②入力ミスが無いか確認作業にも時間がかかる、といった作業ロスが大きく、更に、③入力ミスもたびたび起こっていた。この入力ミスデータ(異常データ)によって、品証確認業務が新たに発生するため、生産ラインの停止や出荷遅延を引き起こすリスクと常に背中合わせであり、改善対策が急務であった。

改善対策として測定データの自動入力システムの構築を検討していた頃、埼玉県が「AI・IoT・ロボットシステム導入トライアル補助金」を公募していたので、このシステム構築に関する事業計画を内容とした補助金申請を行ったところ評価され、採択を受けることができた。補助金採択をきっかけにシステム構築のスピードが上がった。この補助金採択者は(公財)埼玉県産業振興公社のデジタル活用コーディネータによる伴走支援を受けることができたため、公的かつ第三者の視点から技術的なことや現場改善の助言を得つつ、システム開発業者の力を借りて、計画に沿って着実にシステム構築を進めていった。

システムの概要は次の通り。測定器が圧力扇の電源電圧・周波数・運転電流・消費電力・検査環境温度・湿度・気圧を検査データ(測定データ)として出力し、ネットワークを通じて品質サーバーが検査データを蓄積していく。また同時に、製品毎に設定された合否基準にもとづき、検査の合否判定を瞬時に行い、検査現場に設置されたパソコン画面に判定内容(不適合時はその要因)を表示させている。品証部門でもリアルタイムで検査データを確認することができ、全社体制で不具合に対する迅速な対応が可能となった。このシステムにより、データの入力作業と入力ミス、異常データによる品証確認業務発生の課題を解決できた。加えて検査成績書がシステムで自動作成され、検査業務の効率化に大きく貢献している。

今回のシステム構築により、検査時間は従来、圧力扇1台あたり99秒かかっていたものが、19秒に圧縮され、年間あたりの検査コストが約130万円削減となった。加えて、入力ミスによる異常データが無くなったことで、これまで突発的に発生していた品証部門の異常確認作業が無くなり、今までこの作業にかかっていた年間経費18万円を削減することができた。またシステムで自動作成される、測定データ値の推移グラフから傾向分析を行うことで、不具合発生の予防と品質改善に活きている。

今回、システム構築を進めるにあたり、現場の検査員や品証部員の方々にデジタル活用の意義を説明し、対話の機会を多く作っていったことで、色々な意見やアイデアが寄せられるようになり、システム構築への参画意識が醸成されていったことが功を奏した。皆から寄せられた意見をシステムに反映したことで、現場も使い易いより良いシステムにすることができたのである。今後は、他の組立ラインへの展開や、新たに振動測定・絶縁抵抗・耐電圧などの検査項目についても自動化対応へ取り組む予定である。