Before/取組み前の課題

・検査経験を積まないと、捲線継ぎ足し溶接部の変形や、捲線間隔のムラの検出が難しい。

After/取組みによる効果

・データ入力の自動化により記録ミス防止、記録作業の負担軽減ができた。

・データの蓄積と分析により、合格品でも品質にバラツキがあることが分かり、品質の向上と安定のための基礎資料となった。

株式会社日さくの取組事例

業種

取り組みテーマ

活用した支援

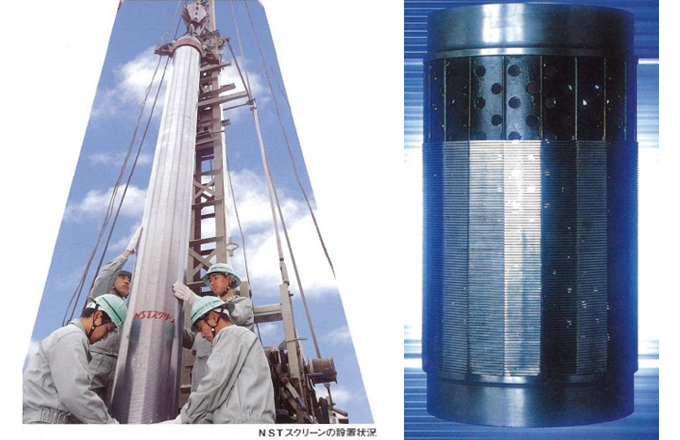

| 株式会社日さくは、1912年(明治45年)創業のさく井工事企業。主力製品である井戸取水管「NSTスクリーン」を製造し、国内外へ出荷している。NSTスクリーンは、丸穴を開けた鋼管(管長4m~6m、管径150mm~350mm)に土砂流入防止の三角線を等間隔に巻付けたものであり、井戸取水の品質を左右するため、熟練技術者が検査を行っている。 ただ、検査は熟練技術者の経験に頼るところが大きく、目視かつ手書きでの検査記録をしており、熟練技術者の作業負担が重い。また疲労や記録ミス等により不良品を見逃してしまうケースが時折発生していた。不良品の出荷は、現地での修正加工作業や再製作が必要となり、工事工程・原価・信用に多大な損失を生じてしまう。 熟練技術者が高齢化する中で、若手・外国人技術者の採用を進めるとともに、熟練技術者が持つ検査技能の継承と検査そのものの負担軽減、ひいては不良品の出荷防止が喫緊の課題であった。 |

|

捲線の継ぎ足し溶接加工などで捲線変形が生じ、NSTスクリーンの不良要因となっている。また検査表へのデータ記入ミスも加わり、目視検査では見逃すことがあった。そこでIoT技術を用いて、このヒューマンエラーを防ぐデジタルシステムの構築を目指し社内は動く。

今回、プロジェクトリーダーを務めた技術開発本部部長の髙橋直人さんに話を伺った。

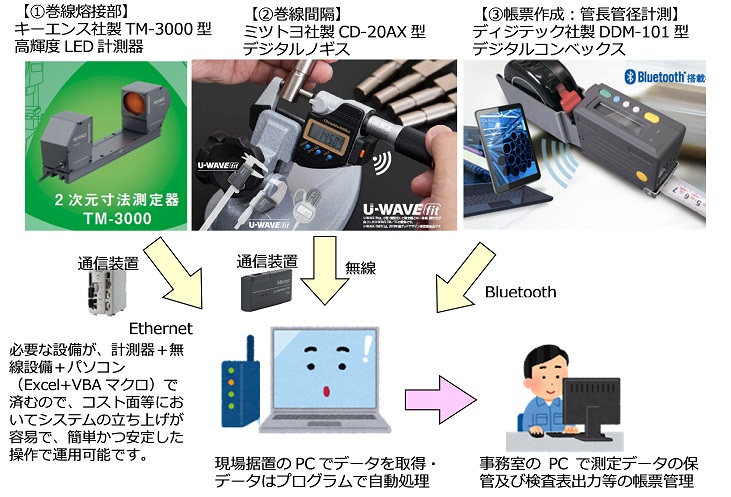

「お付き合いのあるシステム開発会社様に協力いただきながら市販のデジタル計測器3種を用いて、それぞれの計測データを一元化して管理を行うソフトウェアを開発しました。計測データは工場内PCおよびクラウド上に自動的に保存されるようにし、検査表として記録が残るようにしました。」

本システムは、入手しやすいが製造元はそれぞれ異なる市販の計測装置を用い、それらを一つのシステムとしてデータを統合・管理していることが大きな特徴である。

①捲線溶接部の検査は、「2次元高速寸法測定器」、

②捲線間隔の検査は、「デジタルノギス」、

③管径・管長等の検査は、「デジタルコンベックス」

この3つの計測器はデータの通信方法が異なるため、互いの干渉が生じないよう、事前にメーカーと協議を行い、デモ機を借用して、同時に安定して動作できることを確認したうえで機器選定を行った。また得られたデータは現場PCのExcelに保存され、Dropboxを利用して埼玉工場(鴻巣市)および本社技術開発本部(さいたま市)と共有し、計測データについて常時閲覧可能になっている。

「品質管理については、これまで熟練者の経験と勘に頼っていた部分もあり、新システムになじんでもらえるかどうか不安でした。本事業では、『現場作業者が誰でも快適に利用できるシステム』の構築を目指し、現場担当者と打合せを行い、日常の作業手順書を作成することで、開発者だけでなく作業者もシステムを理解して運用できるように心がけました」

| これまで、熟練技術者の目視により定性的に「可・否」のみで判断していたNST スクリーン捲線部の品質管理を、IoT技術によって、データとして定量化した。このデータを元に検査員は誰でも「可・否」を判断できるようになり、システム稼働の2022年2月以降、1年経った現在も不良品出荷ゼロである。検査表への計測値記入にかかる作業負担もミスも無くなった。 計測データを蓄積・分析する中で、合格品であっても捲線の太さや間隔にバラツキがあることが、今回の取り組みによって初めて明確になった。 総括として、髙橋さんにIoT活用と展望を伺った。「今後このデータを蓄積していき、バラツキの状況を継続して監視していくことで、合格品質のより適切な閾値の設定や、品質安定化のための方策を製造担当者と議論していくための基礎資料の収集が可能になったものと考えています。このようにして今後も蓄積されていくデータを定期的にとりまとめて、不良品の出荷防止、現場改善と品質の向上に役立てていくことが大切であると考えています」 |

|