Before/取組み前の課題

・製造工程の多くが職人の経験や勘に依存しており、技術伝承が難しい

・暗黙知を数値化できず、人材育成に時間がかかっていた

After/取組みによる効果

・「人間にしかできない技術」を再認識し、企業の強みとして活かせるようになった

・暗黙知のデータ化に向けた試行錯誤が進み、技術伝承の加速が期待できる

株式会社カワタ石英硝子の取組事例

業種

取り組みテーマ

活用した支援

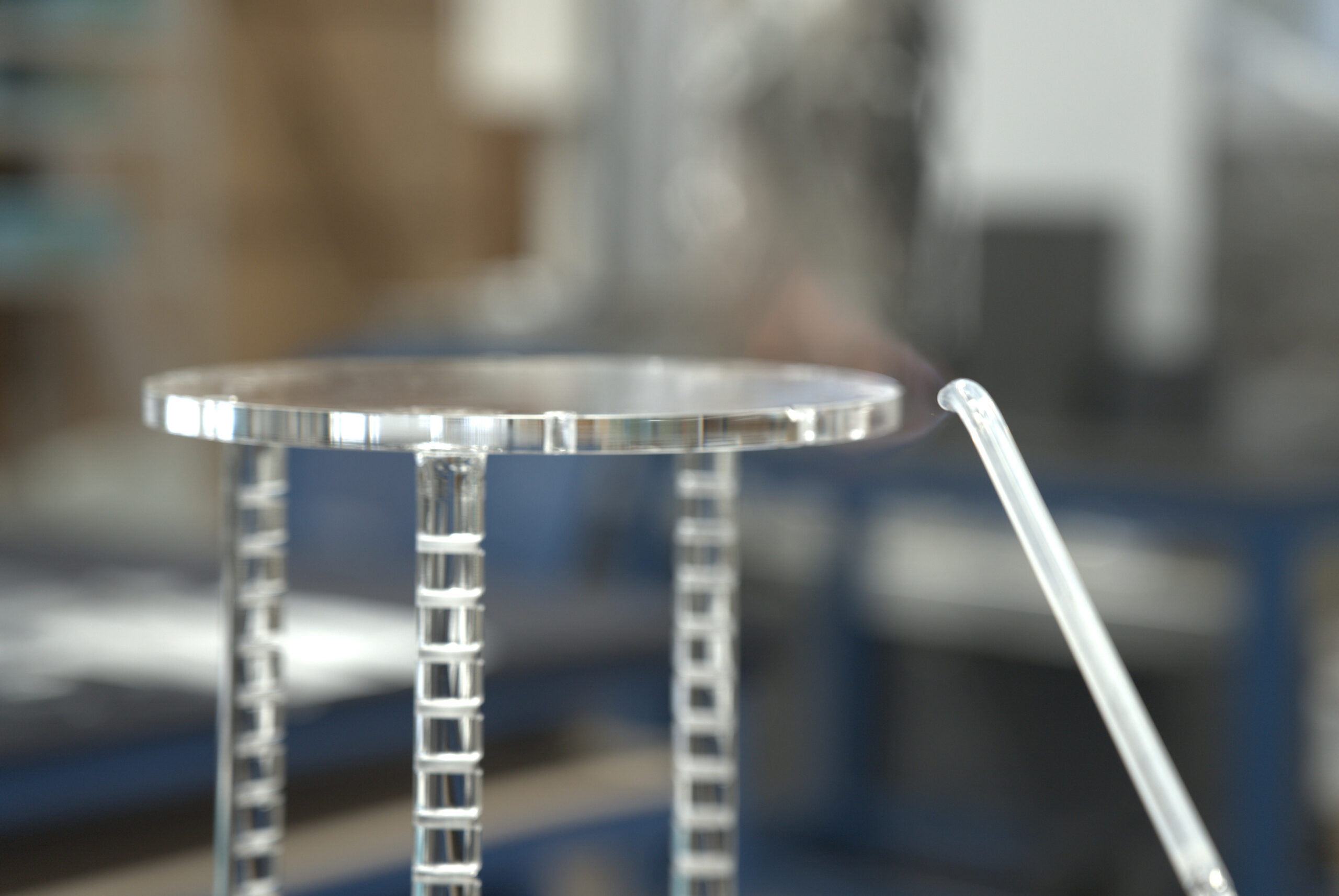

| 昭和50年(1975年)創業の株式会社カワタ石英硝子は、不純物が極めて少なく、熱に強い特徴を持つ石英ガラス製品を提供する。主に半導体製造工程で使用される石英槽やウエハー用ボードなどを製造し、培ってきた高い技術力と信頼で産業を支えている。

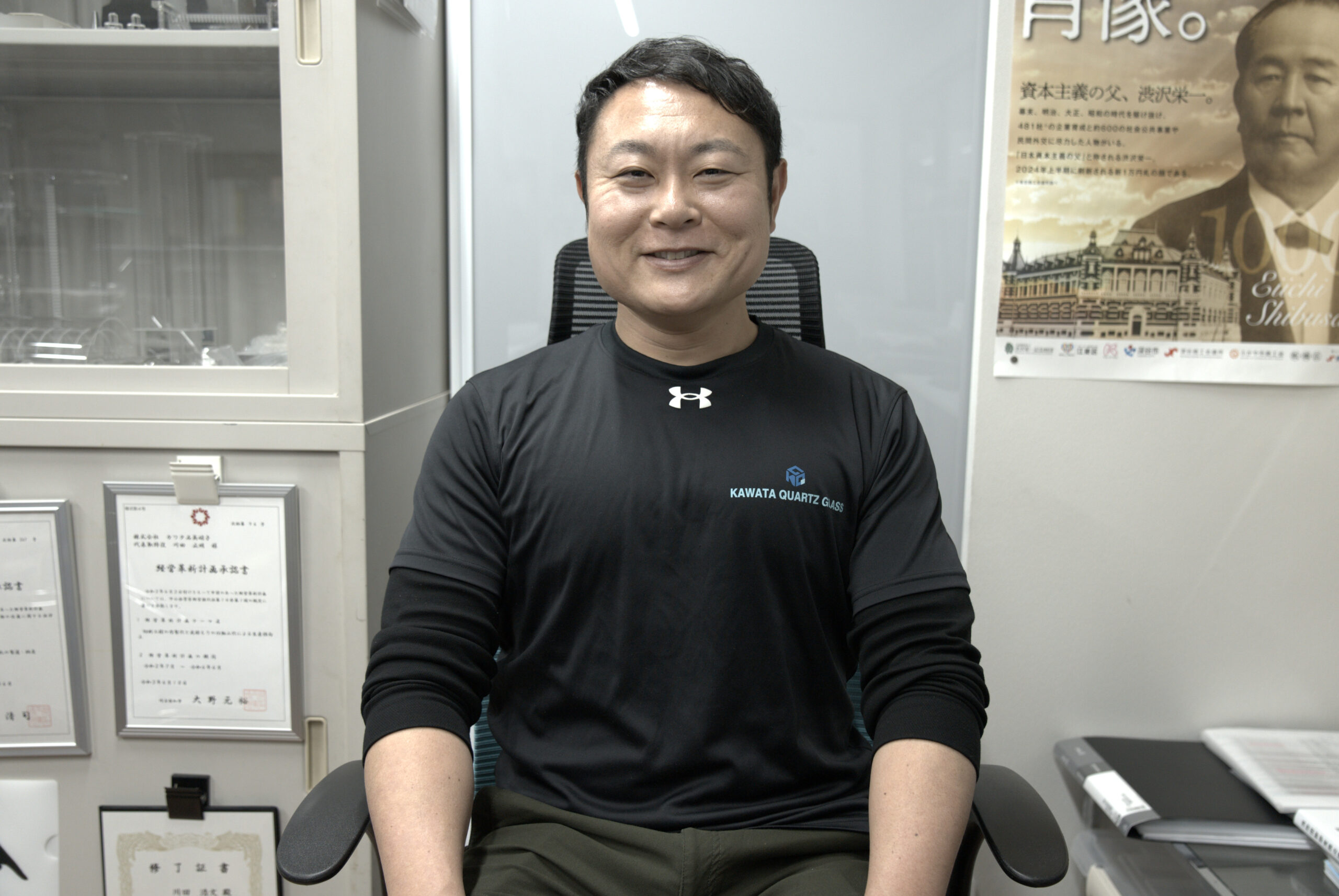

業界内でも高い品質を誇っている同社は、景気の波に乗って多くのスタッフがいた時期もあったが、リーマンショックなどの影響で業績が低迷し、専務取締役の川田浩文氏が入社した2008年には、社員数がわずか3人にまで減少していた。(現在は、役員3名・社員9名・パート1名の13名。) 川田氏は、作業を覚えていく中で、次第に従来のアナログな製造体制に疑問を感じるようになっていった。製造プロセスの多くが職人の経験や感覚に基づいており、「この暗黙知を数値にしてデータ化することで、「作業時間短縮」「品質の安定」をはかることができるのではないか」と感じた。社会的な背景として、少子化による労働力不足や国際競争の激化が進む中、『100年企業を目指す』ためには、ロボットやAIなどのデジタル技術を積極的に取り入れる必要性を痛感していた。 |

|

|

| これらの課題への答えを探る中で、川田氏はデジタル技術を活用して業務や価値提供を変革するというDXに着目した。石英ガラスの加工技術は非常に特殊であり、一人前になるまでに5年から10年を要すると言われる。製造工程における温度やガスの量など、職人の勘や経験に頼る多くの部分を数値化し、データとして管理することは技術革新のスピードが加速する中で競争力の強化につながる。熟練技術者に依存するにもかかわらず、技術の伝承の道筋が見えていないことに危機感を感じていた川田氏は、暗黙知として扱われてきた技術を見える化し、作業の効率化を図るとともに技術伝承に役立てる方法を模索することになる。 | ||

| 石英ガラス業界に特化した情報は非常に限られている。インターネットや書籍での情報収集に行き詰まりを感じていた川田氏だったが、埼玉県よろず支援拠点での出会いが状況を大きく前進させた。

会社で所属する商工会議所では、毎月、埼玉県よろず支援拠点¹の出張相談会が開かれていた。そこで、担当者の村野氏にデジタル化について構想を話したところ、DX推進支援ネットワークの「DXコンシェルジュ²」を紹介された。面談を行った担当コンシェルジュの原氏は、「DX化の一歩として、焼成工程を自動化したい」という川田氏の思いを聞き、DX推進支援ネットワークのマッチングサービス³の活用を提案した。 焼成工程は同じ動作を繰り返す工程だが、品質は作業者の体調や経験に大きく依存している。作業場の温度が摂氏40度~50度くらいになるため、特に夏はきつく、過酷な環境で長時間作業をする状況を考えると一日も早く自動化する必要がある。また、機械化することで、若手でも機械の動作を覚えれば一定の品質を維持しながら作業が可能となる。 |

|

|

| 条件に合う企業を探すのは簡単ではないと感じていた川田氏は、マッチングサービスを利用することにした。自動化のための機械を製作する企業を募集したところ複数の候補が挙がり、検討を重ねた結果、産業用ロボットや工場自動化設備の開発実績がある、深谷市の「株式会社 緑星」に依頼することになった。コンシェルジュの原氏について、川田氏は「専門知識が豊富でとても頼りになる印象だった」と言う。小規模な機械ということもあり、予算と要件に合う企業があるか不安に思っていた中でソリューション提供事業者が見つかり、「素直にうれしかった」と川田氏は振り返る。

機械の製作は、緑星の担当者によるヒアリングから始まった。工場に訪れた担当者がその場で設計図面案を作成するなど、具体的な話がスムーズかつスピーディーに進んだ。埼玉県よろず支援拠点で相談してから約4か月後の2024年6月に機械の発注が正式に決まり、開発が始まった。川田氏は、「こんなに早く具体的に進むとは思いませんでした。順調にいきそうな安心感がありました」と振り返る。 埼玉県よろず支援拠点の村野氏から出される様々なアドバイスは、プロセスを円滑に進める上で大きな支えとなった。「我々とは視点が全く違いました。多くの事例を見てきている専門家なので、『ここはこうしたほうがいい』と的確に指摘してもらい、すごく勉強になりました。頼りになる存在で、とても心強かったです」と川田氏。 現在、機械は試作の段階であるものの、テスト運用で作業負荷の大幅な軽減が予測できている。さらなる改良が続けられており、2025年の初旬に本格稼働する予定だ。 川田氏はDX推進支援ネットワークの一連のサポートについて「業界内の情報が少ない中、ニーズに合う企業をスピーディーに紹介してもらえたことは、とても大きかったです。補助金の申請方法や活用のアドバイスも大変役立ちました。活用すれば自分たちだけでは気づけない視点が得られると思います」と語る。 支援のポイント |

||

| 現在も多くの課題に直面している。

最大の課題は、暗黙知の数値化である。これまで職人の経験や勘に頼ってきたプロセスをデータ化し、形式知に変える試みは、試行錯誤の連続である。例えば、焼成工程ではプログラムを組んでみても、機械が所定の動作に追いつけなかったり、逆にスピードが速すぎて製品にムラが出ることもある。失敗を繰り返しながら、少しずつ最適な数値を割り出している現状だが、川田氏は「トライアンドエラーを重ねるしかない」と語る。この数値化が形になれば、若手でも一定の品質を維持しながら作業を担えるようになる。 一方で、熟練者の技術や判断が依然として必要とされる作業も多い。DX化の試行錯誤の中で、溶接や火加減の微妙な調整など、ロボット化やAIの導入だけでは補えない部分も明確になった。これについては、動画で作業手順や手元の動きを可視化し、新人が容易に学べる方法も模索している。一連の取り組みのなかで、「人間にしかできない技術」を同社の強みと位置づけ、そこを強化していく。 技術のデータ化と自動化は入口であり、その先に、次世代への技術伝承がある。職人の技術力のさらなる向上も目指す。DXと既存の強みを融合させ、100年企業を目指す同社の挑戦は続いていく。未来に向けたこの取り組みが、さらなる成長と進化をもたらす基盤となるだろう。 |

|

株式会社カワタ石英硝子