Before/取組み前の課題

・防水防塵製品への樹脂充填工程は、作業者が防護装備を着用して目視で樹脂注入が行われ、作業負担が大きい上、専門職になりがち

After/取組みによる効果

・各種センサー情報から、自動で樹脂充填するロボットシステムにより、作業者の負担軽減および他作業へのシフトが可能となった。また生産性が向上した。

株式会社ビー・アンド・プラスの取組事例

業種

取り組みテーマ

活用した支援

| 株式会社ビー・アンド・プラスはワイヤレス給電・充電製品の開発・製造・販売などを行っている、小川町の企業。 製造において、配線や電子部品等のはんだ付け作業は必ずあり、多品種少量の製品群であるため多様なはんだ付け技能が求められる。社内ではんだ付け技能の資格制度を設けるなど技能習得の取り組みをしているが、ベテラン作業者とそれ以外の者との技能差が大きくあり、習熟まで時間がかかる。作業者によって生産性と製品品質を左右している状況である。 また、ワイヤレス給電製品をはじめ当社製品の90%は、屋外や悪環境での使用に耐えうるよう、防水防塵対策として製品内部を樹脂で充填して固めている。この樹脂材は肌に触れると炎症を起こすこともあり、充填作業は防護装備を着用して、細心の注意を払いながら行うため心身ともに負担が大きくかかる。加えて効率良く適格に樹脂を注入することは特別な技能を要するため、作業者が固定化されてしまい、他工程への人員シフトが難くなっていた。 こうした、はんだ付けや樹脂充填作業にかかる技能の習熟には時間を要するうえ、習熟者の高齢化と定年退職に伴う品質・効率低下の問題をはらみ、また工程間の繁閑に合わせた柔軟な人員シフトも難しいといった問題を抱えていた。 |

|

| 取り掛かりとして当社で重要な作業工程であるはんだ付けについて、ロボットを導入して生産性の向上と品質の安定化が出来ないか試みを始めた。ロボットに任せる作業フローを検討し、専用治具を自作するなど試行錯誤して出来上がったロボットによるはんだ付けシステムの流れを以下に示す。

●作業者がはんだ付けを行う基盤と部品を専用パレットに乗せ、搬送機にセットし、スタートスイッチを押下すると以後自動で作業 ●ロボットアームに設置したはんだゴテをブラシでクリーニングしたのち、パレット上の対象物へはんだ付け ●搬送機がパレットを検査装置へ移動させ、カメラ撮像からはんだの状態をAIが良否判定する。良判定であれば、次工程へ搬送機がパレットを移動させ、否判定の場合は赤色ランプとブザー音で作業員に通知する

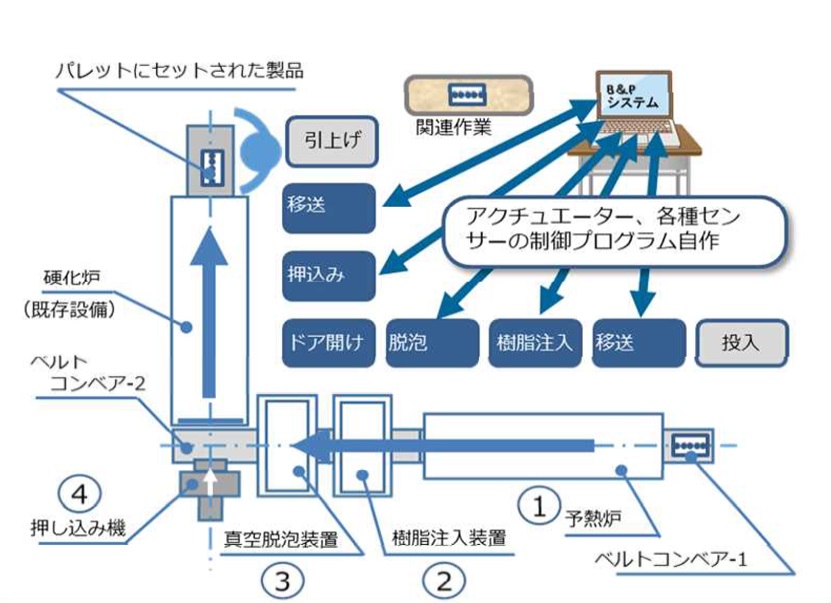

なお、これらロボットの動作制御は自社でプログラミングを行い、また専用パレットや治具なども自社の3Dプリンターで作成した。そして、はんだ付けロボットシステムの活用に目途がついたのち、すぐさま樹脂充填ロボットシステムの構築に取り掛かった。このロボットシステムは3つの機能(樹脂注入量の検出と充填完了検知システム、樹脂注入ロボット、前工程(余熱炉)後工程(硬化炉)への搬送システム)で構成される。完成したこの樹脂充填ロボットシステムの流れは以下のとおり。 ①対象製品を乗せたパレットのIDタグからパレットNoを読み込み、製品情報と紐付ける ②余熱炉内へパレットを搬送し、一定時間かけて余熱炉内を通過したのち、樹脂注入工程へ搬送 ③樹脂注入ロボットがパレットのIDタグから製品情報にある樹脂注入位置および注入量データを読み込んで、製品ごとに適切な量の樹脂を注入する ④樹脂を充填した製品を真空脱泡工程へ搬送し、樹脂内に残った空気を取り除く ⑤脱泡後の製品を硬化炉へ搬送し、充填した樹脂を硬化させる この2つのロボットシステムの構築は、社内のデジタル化を推進する「自動化推進室」が中心となって取り組みを進め、また埼玉県産業振興公社の「AI・IoT・ロボットシステム導入トライアル補助金」を活用し、公社デジタルコーディネーターの伴走支援を受けつつ、計画的に進めることを心掛けた。しかしながら、ロボットシステムに必要な装置やソフトウェアの価格と予算との兼ね合いの問題、発注した各種装置の納品遅れや予期せぬロボット制御の不具合発生などもあり、決して順調に事が運んだわけではなかった。各種装置類は高額であり購入を失敗できないため、できるだけメーカーからデモ機を取り寄せて、試用確認してから購入を決めたり、装置そのものを内製したり工夫をしながら予算とスケジュールの調整を行った。(ただし、メーカーからデモ機が出払っていて、その返却待ちによるスケジュール遅れもあった) |

|

| 効果として、まだ一部の製品に限られるが、製造ラインにロボットシステムを導入したのち、はんだ付け工程ではセンサー製品1本あたりの生産時間が約20%短縮され、はんだ付け不良およびその流出もなくなり、安定した品質の生産ができるようになった。樹脂充填工程では、従来と比べ約30%の時間短縮となり、作業者の負担軽減と付加価値の高い他作業へのシフトが可能となった。 デジタル活用はこれで終わりではなく、今後もロボットシステムの拡張・改良と保守点検等の維持メンテナンスが必要であり、それに伴う人材教育も行わなければならい。今回、はんだ付けの良否判定をAIによる画像判定で行ったが、はんだ付けの有無といった単純な判定だけで良いものはIoTでの画像判定で十分だと、いろいろ取り組んで分かった。また、実際にロボットシステムを構築していくなかで、当初検討していた機能が不要であることも分かり、コストの削減につながった。一例を挙げると、以下の通りである ●はんだゴテのコテ先のカメラ画像確認←コテ先クリーニングを毎回自動で行うことにしたため廃止 ●除電装置(イオナイザー)での静電気対策←作業者がアースバンドを装着して静電気を起こさなくするため廃止つまり実際に取り組みをすることではじめて分かることも多く、用途に応じてデジタル技術を的確に用いることがポイントである。経験を活かして、効果的かつ経済的な改善・改革に取り組んでいきたい。 |